Aké metódy spracovania a vybavenie sa používajú v stupňoch drsného, polotovaru a dokončovania lokomotívneho vačkového hriadeľa? Ako tieto metódy a vybavenie zabezpečujú presnosť spracovania a kvalitu povrchu?

Vo fáze drsnosti používa Korbor hlavne dva procesy: otáčanie a mletie. Otáčanie je vhodné na počiatočné formovanie tela vačkového hriadeľa. Prostredníctvom veľkého sústruhu CNC sa slepý schodok spracuje vysokorýchlostným rotujúcom nástroja na spracovanie vonkajšieho kruhu, koncovej tváre a predbežnej drážky. Mletie sa používa hlavne na odstránenie veľkého množstva materiálu na vytvorenie základného obrysu vačky. Tento proces zvyčajne používa frézovací stroj s viacerými osami, ktorý môže efektívne a presne odstrániť materiály podľa predvoleného trojrozmerného modelu.

Aby sa zabezpečila presnosť a efektívnosť fázy drsnosti, spoločnosť Korbor vybrala popredné svetové CNC obrábanie. Tieto zariadenia sú vybavené vysoko presnými vretenámi a systémami nástrojov s vysokou rigiditou, ktoré účinne znižujú vibrácie a zabezpečujú stabilitu a presnosť spracovania. Zároveň sa prostredníctvom integrovaného programovania softvéru CAM, dosiahne sa optimalizácia spracovateľskej cesty, zníži sa zbytočné odstránenie materiálu a zlepšuje sa účinnosť spracovania a využitie materiálu. Okrem toho prísne mechanizmy riadenia nástrojov a monitorovania opotrebenia zabezpečujú, že nástroje sú počas procesu spracovania vždy v najlepšom stave, čím sa ďalej zabezpečuje presnosť spracovania.

Korbor, ktorý vstupuje do semifinancujúcej fázy, prijíma sofistikovanejšie procesy obratu a brúsenia. Otáčanie v tejto fáze sa používa hlavne na ďalšiu opravu veľkosti a tvaru vačkového hriadeľa, aby sa dosiahol blízko konečných požiadaviek na konštrukciu. Brúsenie sa zameriava na zlepšenie kvality povrchu a rozmerovej presnosti, najmä na jemné vyrezávanie profilu vačky, pomocou vysoko presnej mlynčeka vačky a diamantového mletia na mikro-odstránenie na dosiahnutie presnosti spracovania na úrovni mikrónu.

Korborovo polopriepustné vybavenie je v priemysle najvyššia, napríklad brúska CNC s ovládacím systémom s uzavretou slučkou, ktorá môže monitorovať a kompenzovať chyby spracovania v reálnom čase, aby sa zabezpečilo, že každé brúsenie môže spĺňať extrémne vysoké presné požiadavky. Okrem toho, aby vyhovoval potrebám spracovateľských hriadeľov rôznych materiálov a tvrdosti, je Korbor vybavený brúsnymi kolesami rôznych veľkostí častíc a tvrdosti v kombinácii s pokročilou technológiou tvarovania brúsenia kolies, čo sa účinne vyhýba vplyvu mletia opotrebenia kolies na presnosť spracovania. V semifinančnej fáze spoločnosť Korbor zaviedla aj online detekčné systémy, ako sú nástroje na meranie laserov, na meranie vačkového hriadeľa pri spracovaní v reálnom čase, upraviť parametre spracovania v čase a zabezpečiť, aby bol každý proces presný a správny.

Fáza dokončovania je kľúčovým spojením vo výrobe vačkových hriadeľov. Korbor využíva technológiu Superfine Brinding a Leštiacu technológiu na dosiahnutie zrkadlovej kvality povrchu a extrémne vysokú presnosť tvaru. Superfínové mletie využíva Superhard Abrasives a extrémne malé rýchlosti posuvu na ďalšie vylepšenie drsnosti povrchu, zatiaľ čo leštenie odstraňuje malé povrchové defekty chemickými alebo mechanickými prostriedkami na zlepšenie povrchovej úpravy.

Na dosiahnutie tohto cieľa spoločnosť Korbor zaviedla pokročilé mlecie stroje a leštiace zariadenia Superfine, ktoré majú nielen extrémne vysokú presnosť spracovania, ale dokáže flexibilne upravovať parametre procesu podľa vlastností materiálu a požiadaviek na spracovanie. Najmä v procese leštenia Korbor používa automatizovanú leštiacu linku v kombinácii s inteligentným riadiacim systémom, aby sa dosiahla jednotnosť a konzistentnosť v procese leštiaceho leštenia, čo výrazne zlepšuje efektívnosť výroby a kvalitu výrobkov. Okrem toho Korbor venuje pozornosť aj environmentálnej kontrole, ako je napríklad konštantné prostredie na workshop o teplote a vlhkosť, ktoré znižuje vplyv zmien teploty na presnosť spracovania a zaisťuje, že za akýchkoľvek podmienok sa môžu produkovať vysokokvalitné vačkové hriadele.

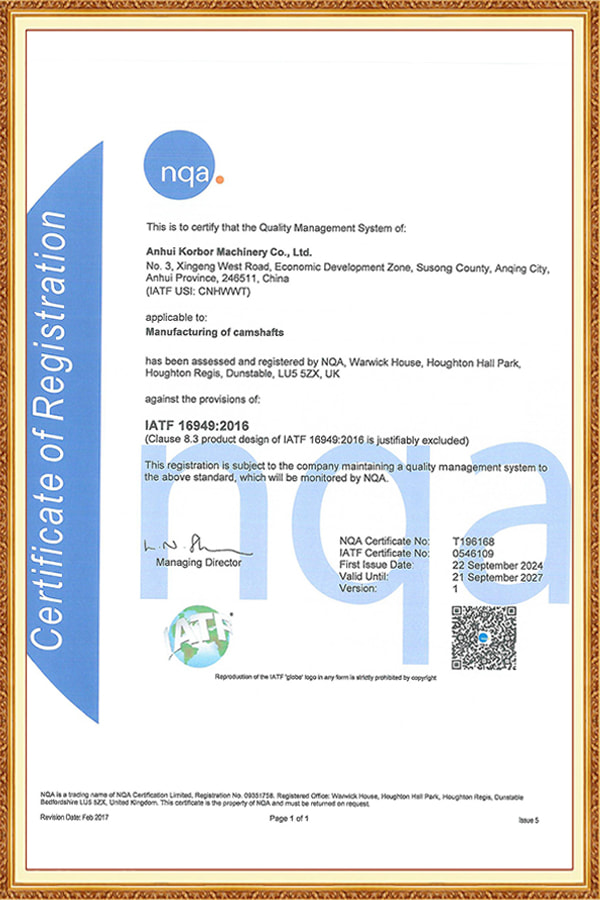

Počas celého procesu spracovania sa technické výhody spoločnosti Korbor odrážajú nielen v pokročilých metódach spracovania a vybavenia, ale aj v prísnej kontrole kultúry kvality a neustáleho zlepšovania. Po štandarde IATF16949: 2016 Standard v oblasti riadenia kvality spoločnosť Korbor implementuje viacúrovňovú a všestrannú kontrolu kvality v každom prepojení od inšpekcie surovín po testovanie hotových výrobkov. Efektívna výrobná linka a prísny systém riadenia kvality zabezpečujú, že hromadne vyrábané Taiwan a Taliansko Motocyklové vačkové hriadele majú konzistentnú vysokú kvalitu. Okrem toho má Korbor tiež výskumný a vývojový tím zložený z vyšších inžinierov a technikov, neustále skúma aplikáciu nových technológií a nových materiálov a vedie rozvoj priemyslu pomocou technologických inovácií.