Ako zabezpečiť presnosť a kvalitu povrchu vačkových hriadeľov počas výrobného procesu Toyota Automobile vačkové hriadele ?

Materiály sú základom. Korbor používa vysoko výkonné zliatinové materiály ako základné materiály pre vačkové hriadele. Tieto materiály boli prísne skrínované a majú vynikajúce mechanické vlastnosti a tepelnú stabilitu, čo poskytuje solídny základ pre následné spracovanie a výkon konečného produktu. Vysoko výkonné zliatiny môžu počas prevádzky motora nielenže účinne odolať vysokému tlaku a vysokorýchlostnému treniu, ale tiež udržiavať stabilnú rozmerovú presnosť a stabilitu tvaru v dlhodobom používaní.

Pokiaľ ide o tepelné spracovanie, Korbor používa sériu pokročilých procesov vrátane temperovania, karburizácie a ochladenia, ktoré sú rozhodujúce pre zlepšenie výkonu vačkových hriadeľov. Karburing môže zvýšiť obsah uhlíka na povrchu vačkového hriadeľa, čím sa zlepší jeho tvrdosť a odolnosť proti opotrebeniu; Zhasenie mení vnútornú štruktúru materiálu rýchlym ochladením, čím sa ďalej zlepšuje tvrdosť a pevnosť; Temperovanie je odstránenie stresu ochladenia a udržiavanie húževnatosti a komplexných mechanických vlastností materiálu. Kombinácia tejto série procesov tepelného spracovania umožňuje vačkovým hriadeľom udržiavať vysokú pevnosť a tvrdosť a zároveň má dobrý odpor únavy a odpor deformácie, čím kladie základ pre vysoko presné spracovanie.

V procese presného obrábania Korbor používa pokročilé CNC sústruhy, brúsky a brúsne centrá, ktoré sú vybavené vysoko presnými merannými a riadiacimi systémami, aby sa zabezpečilo, že každá veľkosť a tvarová funkcia vačkového hriadeľa počas procesu obrábania spĺňa požiadavky na návrhy. Najmä na obrábanie profilu CAM používa Korbor vysoko presnú technológiu mletia CNC, ktorá zaisťuje presnosť a plynulosť profilu CAM prostredníctvom presného programovania a monitorovania v reálnom čase, čo je rozhodujúce pre načasovanie otvárania a zatvárania ventilov motorov a priamo ovplyvňuje výkonnosť a palivovú účinnosť motora.

Okrem toho Korbor tiež venuje pozornosť riadeniu povrchovej úpravy, pomocou jemného leštiaceho technológie na odstránenie malých nedostatkov a húb generovaných počas procesu obrábania, zlepšenie plynulosti a opotrebenia povrchu povrchu vačkového hriadeľa, zníženie straty trenia a hluku počas prevádzky a rozširovanie životnosti.

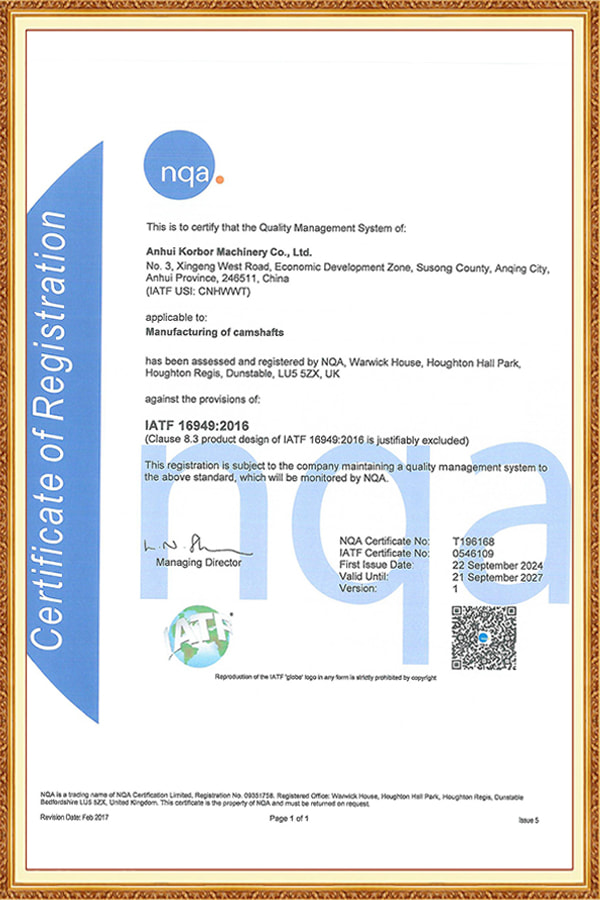

Korbor sa riadi štandardom IATF16949: 2016 Systém riadenia kvality, ktorý je jedným z najprísnejších medzinárodných štandardov v automobilovom priemysle, ktorý pokrýva celý proces od dizajnu, výroby po služby. Zriadením systému riadenia kvality zvuku Korbor dosiahla prísnu kontrolu každého spojenia od obstarávania surovín, výroby a spracovania po dokončené výrobky, čím sa zabezpečila konzistentnosť a stabilita kvality produktu.

Koncept výroby „nulová defekt“ je jadrom riadenia kvality Korbor. Spoločnosť zdôrazňuje, že prevencia je lepšia ako korekcia a eliminuje potenciálne problémy s kvalitou prostredníctvom neustáleho zlepšovania a preventívnych opatrení. Počas výrobného procesu spoločnosť Korbor implementuje viacúrovňovú a komplexnú kontrolu kvality vrátane online monitorovania, kontroly prvého dielu, inšpekcie procesov a konečnej kontroly, aby sa zabezpečilo, že každá šarža výrobkov spĺňa štandardy najvyššej kvality.

Korbor nielen poskytuje kvalitné výrobky vačkového hriadeľa, ale tiež sa zaväzuje poskytovať každému zákazníkovi službu na jednom mieste. Od prázdneho odlievania po dodanie hotového produktu je každý odkaz prísne kontrolovaný, aby sa zabezpečila spoľahlivé kvalita a včasné doručenie. Tento model služieb nielen zlepšuje spokojnosť zákazníkov, ale tiež zvyšuje konkurencieschopnosť spoločnosti Korbor na globálnom trhu.

Korbor každý rok dodáva zákazníkom na celom svete viac ako 2,3 milióna produktov, vrátane prispôsobených vačkových hriadeľov pre autá Toyota. Prostredníctvom strategickej spolupráce s mnohými medzinárodne uznávanými značkami Korbor nielen nazhromaždil bohaté skúsenosti v priemysle a technickú silu, ale tiež získal široké uznanie a dôveru v globálny trh.