Jazyk

The Vačkový hriadeľ motocykla YAMAHA pracuje pri extrémnom tribologickom namáhaní, kde vačkový lalok neustále kĺže a valí sa proti zdvihátka ventilu alebo valčeku. Tento vysokotlakový a vysokorýchlostný kontakt vyžaduje výnimočnú materiálovú vedu a povrchovú úpravu. Pre špecialistov na obstarávanie a konštruktérov motorov si výber vačkového hriadeľa, ktorý zaručuje dlhodobú životnosť, vyžaduje hlboký ponor do špecifických požiadaviek na tvrdosť a do výrobných procesov – ako je nitridácia a liatie do chladu – navrhnutých na ich splnenie.

Životnosť vačkového hriadeľa je zásadne určená jeho schopnosťou odolávať abrazívnemu a adhéznemu opotrebovaniu.

Pitting je únavové zlyhanie vyplývajúce z opakovaných cyklov namáhania, ktoré prekračujú medzu odolnosti materiálu. Technická výzva pre Zabránenie prehĺbeniu lalokov vačiek vo vysokovýkonných vačkových hriadeľoch motocyklov zahŕňa nielen vysokú tvrdosť povrchu, ale aj vhodnú hĺbku puzdra – hrúbku vytvrdenej vrstvy – aby sa účinne rozložilo napätie a zabránilo sa mikrotrhlinám, ktoré sa šíria na povrch.

Materiál jadra poskytuje potrebnú húževnatosť a únavovú pevnosť, zatiaľ čo povrchová úprava poskytuje požadovanú odolnosť proti opotrebovaniu.

Tepelné spracovanie jadra (ako je popúšťanie alebo kalenie a popúšťanie) určuje vnútornú mikroštruktúru a odolnosť proti zlomeniu. A správne vykonaný Vplyv procesu tepelného spracovania vačkového hriadeľa na únavovú životnosť zaisťuje, že jadro materiálu zostáva húževnaté a tvárne, čím sa predchádza katastrofálnym poruchám, zatiaľ čo povrch zostáva tvrdý a odolný voči opotrebovaniu.

Voľba medzi technikami povrchového kalenia závisí od základného materiálu a požadovaného profilu výkonu.

Obe techniky majú za cieľ vytvoriť tvrdené puzdro. Nitridácia však zvyčajne poskytuje menšiu hĺbku puzdra (napr. 0,3 až 0,5 mm) s veľmi vysokou povrchovou tvrdosťou, zatiaľ čo liatie kokilom môže viesť k hlbšiemu puzdru, ale môže mať štrukturálne nezrovnalosti v prechodovej zóne.

| Spôsob liečby | Primárny materiál | Typická povrchová tvrdosť (HRC) | Kvalita odolnosti proti opotrebeniu |

|---|---|---|---|

| Nitridácia | Legovaná oceľ | 58-65 | Výborná (vysoká únavová životnosť, minimálne skreslenie) |

| Chill Casting | Liatina | 55-62 | Dobrá (nákladovo efektívna, integrálna tvrdosť) |

Stretnutie s precíznym Požiadavky na tvrdosť povrchu vačkového laloku pre motocyklové motory je overený prísnou kontrolou kvality na výrobnej úrovni.

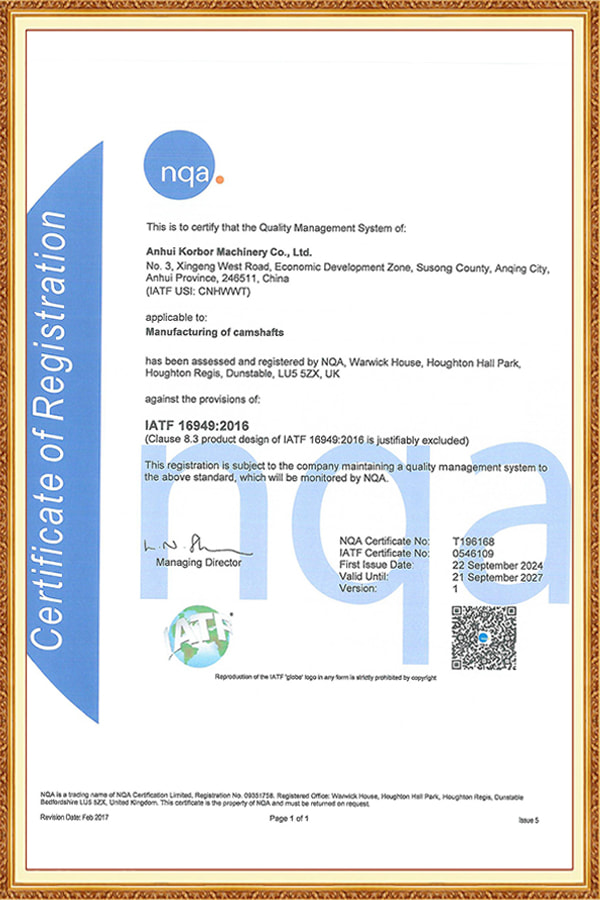

Anhui KORBOR Machinery Co., Ltd. je jedným z popredných výrobcov vačkových hriadeľov v krajine, ktorý bol založený v roku 1999 a teraz sa nachádza v zóne hospodárskeho rozvoja Susong. S 25 rokmi špecializovaných inovácií je výroba vačkových hriadeľov naším jediným zameraním. Vyberáme vysokovýkonné zliatiny a používame prísne procesy tepelného spracovania – vrátane temperovania, nauhličovania a kalenia – aby sme výrazne zvýšili pevnosť a tvrdosť každého **YAMAHA motocyklového vačkového hriadeľa**, čím zaisťujeme vynikajúci výkon a súlad s normou IATF16949:2016. Náš záväzok voči konceptu „nulového defektu“ a viacúrovňovej kontrole kvality, od odlievania polotovarov až po hotové výrobky, zaisťuje, že naše vysoko presné sériovo vyrábané komponenty spĺňajú náročné požiadavky. Požiadavky na tvrdosť povrchu vačkového laloku pre motocyklové motory a účinne odolávať opotrebovaniu Zabránenie prehĺbeniu lalokov vačiek vo vysokovýkonných vačkových hriadeľoch motocyklov . KORBOR dodáva spoľahlivú kvalitu a profesionálne riešenia a slúži ako ideálny partner v oblasti vačkových hriadeľov automobilových a motocyklových motorov.

Vysoká povrchová tvrdosť je kritická na to, aby odolala extrémnemu kontaktnému tlaku a šmykovým silám medzi vačkovým lalokom a zdvihákom ventilu, čo zabraňuje abrazívnemu opotrebovaniu a únavovému zlyhaniu, ako je pitting.

Nitridácia je termochemický proces aplikovaný na oceľ, ktorý vytvára puzdro odolné voči opotrebovaniu s vysokou únavovou pevnosťou, zatiaľ čo liatie do chladu je výrobná technika používaná pre liatinu na dosiahnutie tvrdej povrchovej vrstvy rýchlym ochladením.

Minimálna norma tvrdosti povrchu pre vysoko namáhané vačkové hriadele motocyklov sa zvyčajne pohybuje od 55 HRC do 65 HRC, v závislosti od základného materiálu a špecifického aplikačného zaťaženia.

Tepelné spracovanie jadra (napr. temperovanie) optimalizuje mikroštruktúru materiálu jadra, zvyšuje jeho húževnatosť a medzu odolnosti voči únave, čím zabraňuje katastrofálnemu zlyhaniu pri cyklickom namáhaní.

Splnenie týchto požiadaviek zahŕňa výber správnej vysokovýkonnej zliatiny a aplikáciu riadenej povrchovej úpravy (ako je nitridácia), aby sa dosiahla špecifikovaná hodnota HRC a primeraná hĺbka puzdra, čo sa overuje pomocou protokolov testovania tvrdosti podľa Rockwella alebo Vickersa.